BATTERIEKÜHLUNG MIT AMAG TOPCLAD®

Politische Vorgaben, die CO2-Emissionen bei Fahrzeugen zu reduzieren und das immer stärker werdende individuelle Interesse an E-Mobilität verhelfen reinen E-Fahrzeugen (BEV’S – Battery Electric Vehicle) und Hybriden (PHEV’s – plug-in hybrid electric vehicle) zu einem starken Absatz- wachstum. Laut verschiedener Studien könnte 2030 jeder dritte in Europa zugelassene Neuwagen ein Elektroauto sein.

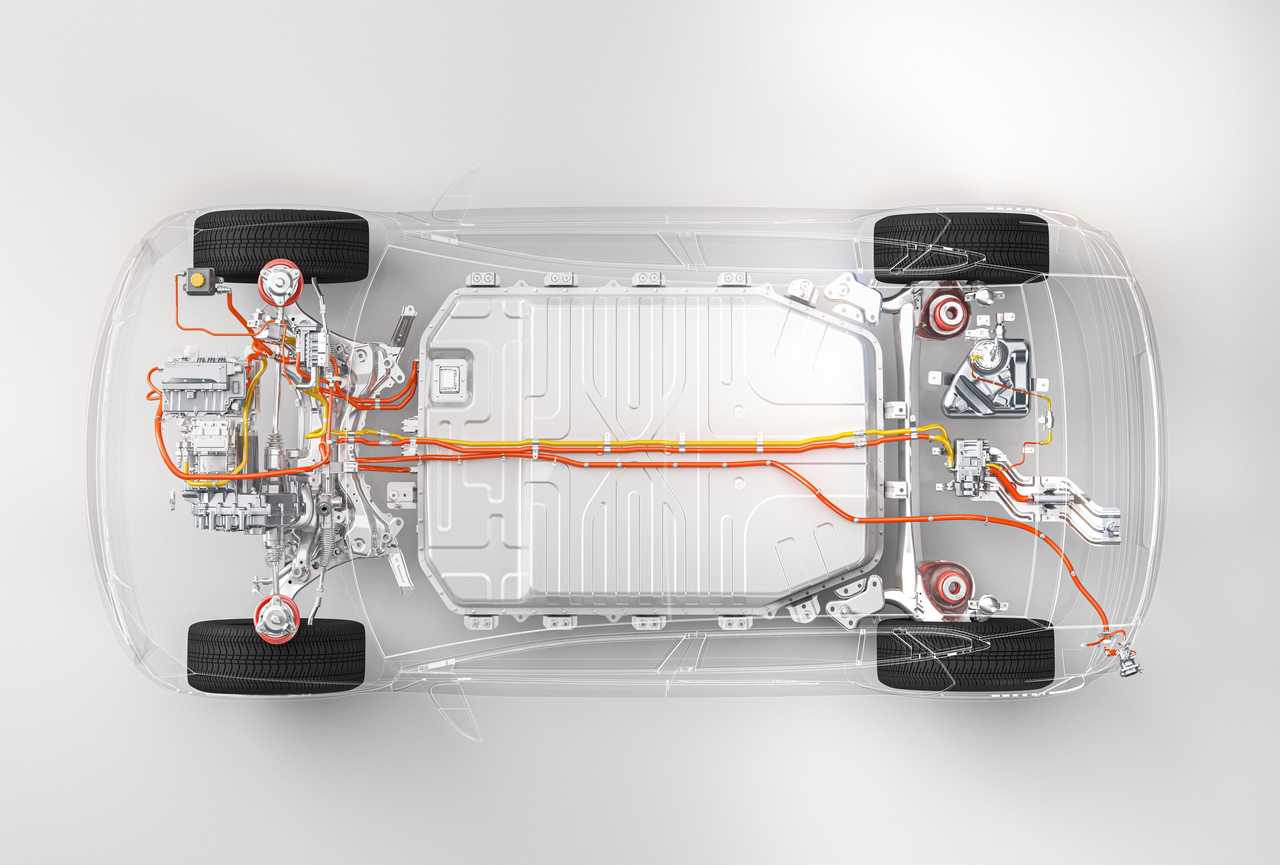

Zentraler Bestandteil eines Elektroautos sind die Batteriezellen. Sie sollen vor allem sicher, langlebig und möglichst leicht sein. Deshalb ist Aluminium der entscheidende Werkstoff für die Elektromobilität, um das zusätzliche Gewicht der hunderte Kilogramm schweren Batterien zu kompensieren.

Neben Gehäusewannen, Unterfahrschutz, Batterierahmen und crashabsorbierenden Batteriegehäusen ist ein Batterie-Kühlsystem aus Aluminium für das Thermomanagement im Fahrzeug besonders wichtig, um die Leistung und die Lebensdauer der Batterie zu erhöhen.

Gerade beim Beschleunigen eines E-Autos bzw. beim Aufladen entsteht viel Wärme, die mittels eines Kühlungssystems aus dem Batteriekasten abgeführt werden muss. Die für die Kühlung üblicherweise eingesetzten sogenannten „Cooling Plates" bestehen aus einer dickeren „Base-Plate" (1,5 - 2,0 mm) und einer dünneren „Channel-Plate" (0,8 - 1,2 mm), welche lot- bzw. schutzplattiert sind. In einem Stanzvorgang werden die Kühlkanäle der „Channel-Platte" geformt und die beiden Platten anschließend im CAB-Durchlaufofen (Controlled Atmosphere Brazing) verlötet.

Aufgrund von konstruktiven Anforderungen kommt der „Cooling Plate" teilweise auch eine versteifende bzw. tragende Funktion zu. Für diesen Fall kann ein höher-festes Material die Formoptimierung mit dem Ziel hoher Steifigkeit unterstützen. Die AMAG kann hierfür auf verschiedenste Long-Life-Legierungen zurückgreifen.

Kundenvorteile von AMAG TOPCLAD ® für die Batteriekühlung:

- alle notwendigen Dicken und Breitenbereiche

- alle anwendungsbezogenen Werkstoffkombinationen

- Topqualität aus dem modernsten Walzwerk Europas

- Unterstützung bei Entwicklung und Prototypenbau

Die AMAG hat in den letzten Jahren mehr als eine Mrd. EUR in den Standort Ranshofen investiert. Mit dem neuen Warm- und Kaltwalzwerk und einer neuen Plattierstation ist es jetzt möglich, lotplattierte Bänder und Bleche bis zu einer Breite von 2100 mm zu fertigen.

Für alle, die es genauer wissen wollen: