AMAG ALS AUTOMOTIVE-ONE-STOP-SHOP

1968 ist das Geburtsjahr des Audi 100. Das Leergewicht dieses Modells betrug damals rund 1.000 kg. Ein vergleichbares Modell wiegt heute gut das Doppelte.

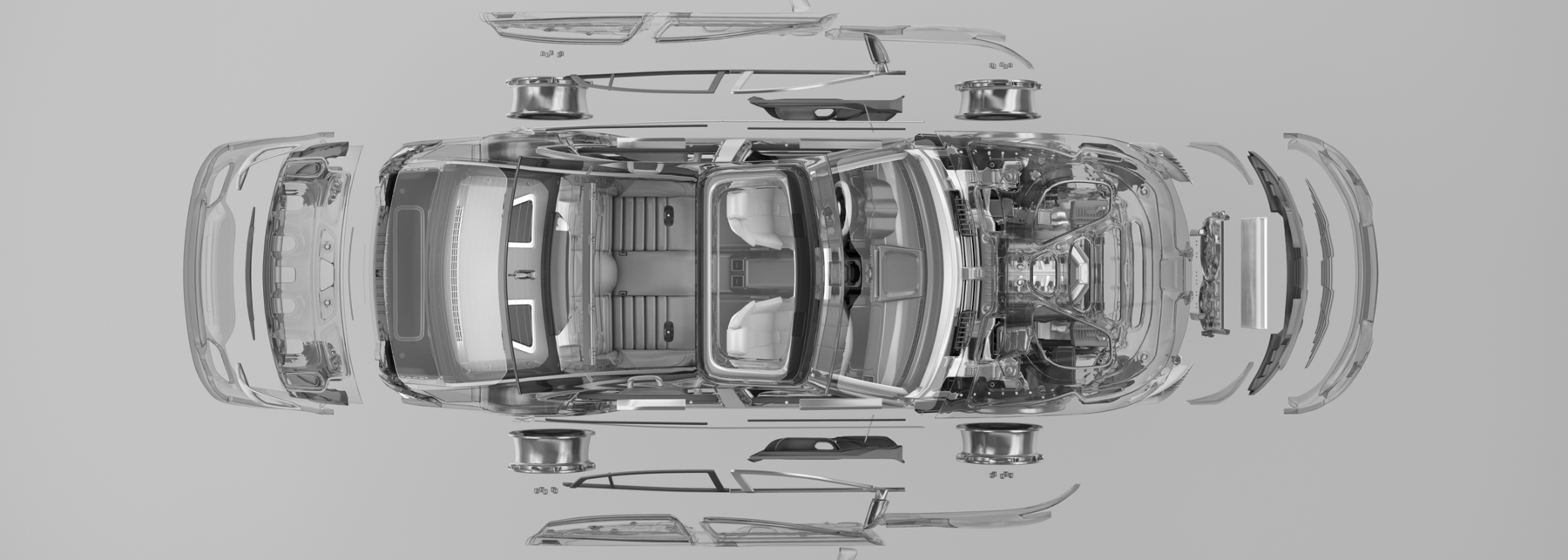

Grund dafür sind die zahlreichen Extras - von der Klimaanlage über das Navigationssystem bis hin zu anderen elektronischen Gadgets. Mehr Gewicht bedeutet dabei auch immer mehr Kraftstoffverbrauch und mehr Emissionen. Damit vor dem Hintergrund der gesetzlichen Vorgaben zur Reduktion von Verbrauch und CO2-Emissionen das notwendige Abspecken nicht auf Kosten des Komforts geht, müssen in der Konstruktion leichtere Materialien eingesetzt werden. Und was wäre dazu besser geeignet als das Leichtgewicht Aluminium? Heutzutage werden bereits pro Fahrzeug bis zu 180 kg Aluminium verbaut. Der anhaltende Trend zur Elektromobilität wird diese Entwicklung noch verstärken, denn für den endgültigen Durchbruch benötigen E-Fahrzeuge vor allem eines: Reichweite.

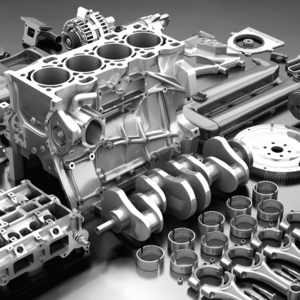

Gussprodukte

Aluminiumguss ist in der Automobilproduktion schon seit Jahrzehnten für die Fertigung von Fahrwerks- und Motorenkomponenten (Motorblöcke, Zylinderköpfe, Kolben, etc.) sowie Karosserieteilen etabliert. In einem durchschnittlichen Personenkraftwagen mit Verbrennungsmotor werden ca. 140 kg Aluminium-Gussteile verbaut. Das Druckgießverfahren erlaubt die Herstellung komplexer Geometrien mit hoher Qualität und engen Maßtoleranzen. Zudem gewinnen in der Automobilfertigung große Strukturbauteile immer mehr an Bedeutung, denn Ziel ist es, die Fahrzeugkarosserie auf so wenig Bauteile wie möglich zu reduzieren, die Komplexität und Fehleranfälligkeit durch viele Einzelteile zu verringern und wettbewerbsfähige Kosten zu ermöglichen.

Das umfangreiche Portfolio an speziell designten Recycling-Gusslegierungen ermöglicht es uns, optimal auf die unterschiedlichsten Kundenanforderungen einzugehen. Zudem stehen wir mit unserer umfassenden Expertise bei der Wahl der passenden Legierung mit Rat und Tat zur Seite. Damit Kunden auch ihre ambitionierten CO2-Ziele erreichen können garantiert AMAG neben profunder Werkstoff-Expertise und „State-of-the-Art“-Technik hohe Recyclinggehalte in den Produkten.

Außenhaut- und Strukturbauteile

Auch bei Walzprodukten kann die AMAG mit innovativen Lösungen punkten. Durch einen breiten und hochmodernen Anlagenpark und durch die hauseigene Forschung und Entwicklungsabteilung (CMI) am Standort, kann die AMAG die Marktdynamik der Automobilbranche nutzen und neueste Anforderungen schnellstmöglich analysieren und umsetzen. Mit großen Breiten bis zu 2.200 mm und der Möglichkeit, aushärtbare Legierungen in Coil-Form bis 8 mm Dicke zu fertigen, ist der Standort Ranshofen einer der modernsten in Europa.

Legierungen, die für die Erzeugung von Karosserie-Außenhautteilen verwendet oder als Strukturbauteile eingesetzt werden, müssen sowohl sehr gut umformbar sein als auch beste mechanische Eigenschaften aufweisen. Das umfassende Portfolio der AMAG lässt dabei keine Wünsche offen.

Zierteile

Der einzigartige Charakter einer Automarke zeigt sich vor allem in einer starken Designsprache. Dabei spielen nicht nur Karosseriebleche, sondern auch Zierteile eine wesentliche Rolle. Heute wird bei der Herstellung von Zierteilen für Premium-Automodelle häufig hochglänzendes Aluminium verwendet. Designer schätzen es als nachhaltiges und authentisches Material, das den Verbraucher anspricht und begeistert.

Mit ihrem Know-How auf dem Gebiet der Glanzprodukte hat die AMAG eine Reihe von Hochglanzmaterialien für Innen- und Außenzierteile entwickelt. Die Eigenschaften des Materials wurden optimiert, um Oberflächenglanz, Festigkeit und Formbarkeit in Einklang zu bringen und Designern die Flexibilität zu geben, einzigartige Komponenten mit einem modernen, hochwertigen Finish zu entwickeln.

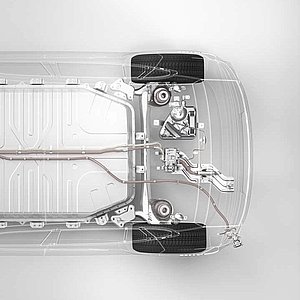

Wärmetauscher

Komplettiert wird das AMAG-Automobilportfolio durch lotplattierte Produkte, die kundenseitig zu Komponenten umgeformt und dann im Hartlötprozess zu Wärmetauschern weiterverarbeitet werden. Diese Wärmetauscher bilden das Herzstück eines effizienten Thermomanagements, das Verbrenner effizienter und sauberer macht und Elektroautos eine höhere Reichweite gepaart mit schnelleren Batterieladezyklen verschafft.

Für diesen Einsatzzweck fertigt die AMAG Halbzeug nach Kundenspezifikation in Form von Bändern, Blechen oder sogar Platten im Dickenbereich 0,3 – 10 mm. Dabei steht ein umfangreiches Portfolio an Kern-/Hartlot- und Schutzplattierungswerkstoffen zur Verfügung. Im stark wachsenden Segment der Elektromobilität für die Komponenten Chiller und Cooling Plates (Batteriekühlung) nimmt AMAG eine führende Stellung in Europa ein. Mit dem neuen Warm- und Kaltwalzwerk und einer neuen Plattierstation ist es möglich, lotplattierte Bänder und Bleche bis zu einer Breite von 2.100 mm zu fertigen.

Für alle, die es genauer wissen wollen: